Im ersten Teil unserer Beitragsreihe zum Conformal Coating erklären wir, welche Arten der Schutzlackierung es gibt, wie der Beschichtungsprozess abläuft und welche Auftragungs- und Messmethoden Ihnen zur Verfügung stehen.

Was ist Conformal Coating?

Früher war Leiterplattenschutz nur wenigen Bereichen vorbehalten, wie zum Beispiel in der Raum- und Luftfahrt, wo sensible Teile extremen Umweltbedingungen ausgesetzt waren. Doch durch zunehmende Vernetzung und Einzug von elektronischen Geräten in viele andere Bereiche, haben sich die Anforderungen an den Schutz kritischer Bauteile verändert.

Beim Conformal Coating können sensible Elektronikbauteile mit einer dünnen Beschichtung vor Feuchtigkeit, Temperatur, elektrostatischer Ladung und weiteren Umwelteinflüssen geschützt werden. Der Leiterplatten-Schutzlack besteht dabei in der Regel aus einem Harz, das je nach Bedarf mit einem Verdünner vermischt wird, um bestimmte Produkteigenschaften zu erzielen.

Unser Produktportfolio für Verbrauchsmaterial

Welche Arten von Conformal Coating gibt es?

Zur besseren Übersichtlichkeit werden die vielen Arten von Schutzlackierungen in diesem Artikel in drei Hauptkategorien und zusätzliche Spezialanwendungen unterteilt.

Drei Hauptarten – Silikon, Acryl und Urethan

Silikon

Wegen ihrer gummiartigen Eigenschaften schützen Silikonbeschichtungen zwar gegen Vibrationen, nicht jedoch vor Abrieb. Diese Art der Beschichtung wird häufig in feuchten Umgebungen eingesetzt, beispielsweise in der Außenbeschilderung. Die Entfernung gestaltet sich schwierig: Spezielle Lösungsmittel, lange Einwirkzeiten und Ultraschallbad oder Bürste sind notwendig

Acryl

Urethan

Weitere Arten: Spezialanwendungen

Epoxidharz (ER – Epoxy Resin)

Die Zweikomponenten-Beschichtungen aus Epoxidharz bilden einen äußerst widerstandsfähigen Schutzlack. Sie zeichnen sich durch sehr gute Feuchtigkeitsresistenz aus und sind im Kontrast zu traditionellen Conformal Coatings undurchlässig. Dadurch bieten sie auch einen guten Schutz gegenüber Chemikalien und Abrieb. Die guten Schutzeigenschaften werden dafür mit schwieriger Entfernbarkeit und geringer Flexibilität „erkauft“. Aufgrund ihrer Beschaffenheit wird Epoxidharz häufig im Potting verwendet, also als Vergussmasse, die das gesamte Bauteil umgiebt, anstatt nur gezielte Bereiche wie im Conformal Coating.

Parylen

Die Beschichtung mit Parylen erfolgt in einer Vakuumkammer durch Verdampfung und Pyrolyse. Die Schutzlackierung weißt hohe Resistenz gegen Feuchtigkeit, Lösungsmittel und Extremtemperaturen auf. Zudem dient sie als Korrosions- und Durchschlagschutz und weißt isolierende Eigenschaften auf. Die Auftragung und Entfernung des Coatings ist aufwändig und nur mit speziellem Equipment möglich.

Nano Coating – Nanobeschichtung

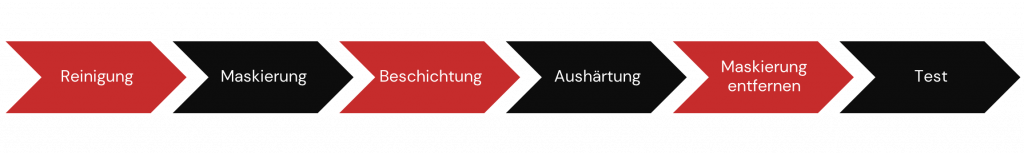

Der Beschichtungsprozess

Die Beschichtung läuft in folgenden Schritten ab:

Reinigung

Maskierung

Mithilfe der Maskierung kann bestimmt werden, welche Bereiche der Leiterplatte nicht beschichtet werden sollen. Wenn keine selektiven Beschichtungsmethoden verwendet werden, ist eine Maskierung notwendig. Für diesen Prozessschritt stehen unterschiedliche Technologien zur Verfügung, wie etwa spezielle Klebebänder oder Kappen.

Beschichtungsmethoden

Für herkömmliche Beschichtungen gibt es verschiedene Auftragungsmethoden:

Manuelles Sprühen

Bei dieser Methode wird die Beschichtung per Hand mit einer Sprühdose oder einer Handsprüheinrichtung aufgetragen. Sinnvoll ist das vor allem bei niedriger Produktionszahl und/oder fehlendem Automatisierungsequipment. Manuelles Sprühen ist zeitaufwändig, da nicht zu beschichtende Bereiche händisch abgedeckt werden müssen. Außerdem ist diese Methode fehleranfällig und liefert keine einheitlichen Ergebnisse.

Automatisches Sprühen

Hier wird die Leiterplatte auf einem Fließband unter einem Sprühkopf hindurchgeführt. Die nicht zu beschichtenden Bereiche müssen hier nach wie vor abgedeckt werden. Automatisches Sprühen bildet den Mittelweg zwischen manuellem Sprühen und der nächsten Variante – der selektiven Beschichtung.

Selektive Beschichtung

Tauchbeschichtung

Bürstverfahren

Messmethoden: Wie dick ist die Beschichtung?

Nassfilmkamm

Mikrometer

Wirbelstromprüfung

Mit diesem Messverfahren kann die Beschichtungsdicke sehr genau und zerstörungsfrei gemessen werden. Mithilfe eines Wirbelstromprüfgerätes kann durch ein erzeugtes Magnetfeld die Schichtdicke auf Leiterplatten mit metallischer Backplane oder Metall unterhalb der Beschichtung gemessen werden. Für exakte Messergebnisse muss das Messobjekt außerdem flach liegen.

Ultraschall-Dickenmessung

Bei dieser Methode kann mit einem Ultraschall-Dickenmessgerät die Beschichtungsdicke auch dann gemessen werden, wenn keine metallische Rückseite vorhanden ist. Zur Messung wird ein leitendes Material benötigt, um die Schallwellenübertragung sicherzustellen. Das kann zum Beispiel Wasser oder Propylenglycol sein.

Conformal Coating Guide – Teil 2: Aushärtung, Entfernung und Fehler

Im zweiten Teil erklären wir, welche Aushärtemethoden Ihnen zur Verfügung stehen, wie Sie Beschichtungen entfernen können und welche Fehler in der Verarbeitung häufig auftreten. Haben Sie noch Fragen? Unsere Sales Specialists für Verbrauchsmaterial beraten Sie fachkundig für Ihre individuelle Lösung.

Kontaktieren Sie Ihren SKA Tech Ansprechpartner

für Verbrauchsmaterial

Benjamin Korherr

Head of Sales

Tel: +43 1 5863658-21

Mobile: +43 664 88622258

Mail: bkorherr@skatech.at

Vernetzen bei LinkedIn